Mission Mars – Die Situation

Schon immer hat der Mars, der geheimnisvolle rote Planet, eine besondere Faszination auf den Menschen ausgeübt. Es wurden bereits mehr als 40 Raumsonden zum Mars geschickt. Doch die Frage, ob es Leben auf unserem Nachbarplaneten gibt ist immer noch nicht beantwortet. Der bemannte Marsflug ist auf längere Sicht ein erklärtes Ziel der US-amerikanischen Weltraumbehörde NASA (Raumschiff Orion), der europäischen Raumfahrtagentur ESA (Programm Aurora) und der russischen Raumfahrtagentur Roskosmos. Sogar Indien und China wollen kooperieren.

Auch im Deutschen Zentrum für Luft- und Raumfahrt e.V. (DLR) in Oberpfaffenhofen ist die Marsmission Gegenstand der Forschung. Das Deutsche Zentrum für Luft- und Raumfahrt handelt im Auftrag der Bundesregierung und ist, im Rahmen des nationalen Raumfahrtprogramms, für die Forschung und die Beiträge zur Europäischen Weltraumorganisation ESA zuständig. Das DLR ist Teil der HelmholtzGemeinschaft, welche die Aufgabe hat, langfristige Forschungsziele des Staates und der Gesellschaft zu verfolgen.

„Bei der Projektplanung sahen wir von Anfang an die 3D-Drucktechnologie vor. Es hat sich gezeigt, dass diese Fertigungsform tatsächlich die günstigste, schnellste und eleganteste Lösung ist.“

https://www.additiva-messe.de/ 4.+5. September 2019 in 35510 Butzbach

Komplexe, 3D gedruckte Prototypen nach Maß

Im Institut für Robotik und Mechatronik in Oberpfaffenhofen forscht das DLR an Technologien für die Erkundung des Weltraums. Auch wenn dieses Wissen primär für die Raumfahrt entwickelt wird, hat es durchaus auch auf der Erde einen konkreten Nutzen. So beispielsweise bei der Bergung von Menschen in schwer zugänglichen Gebieten oder für industrielle Anwendungen. In enger Kooperation mit dem Institut für Robotik und Mechatronik arbeitet Dr. Kaj Führer, Leiter Systemhaus Technik Süd. Das Systemhaus Technik ist in einer Querschnittsfunktion Ansprechpartner der forschenden Kollegen in Sachen technischer Umsetzung von Entwicklungen. Es agiert beratend und kennt sich mit der Konstruktion und Umsetzung mittels der unterschiedlichsten Fertigungsmethoden bestens aus.

Entscheidung für den 3D Druck

„Prototypen sind bei uns oft sehr komplex und entstehen am Rande des technisch Machbaren. Deshalb ist es wichtig, die richtige Fertigungstechnologie und Material auszuwählen, damit die gewünschte Funktionalität von Anfang an ohne Einschränkungen gegeben ist“, so Dr. Führer. Darum fel bei ihm schnell die Entscheidung für 3D Druck, als seine Kollegen Dr. Stefano Seriani und Dr. Armin Wedler mit ihm die Herstellung des Prototypen des sogenannten TransRoPorters (TRP) – einem Erkundungsroboter für unbemannte Flüge zum Mars – diskutierten.

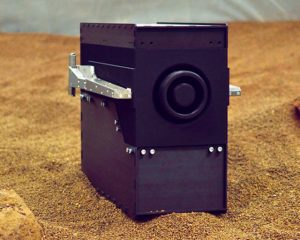

Das System besteht aus zwei Komponenten. Einer beweglichen TRP RoverEinheit, die zum Navigieren in rauen und unstrukturierten Gelände entwickelt worden ist, sowie dem Payload Module (PM). Das Payload Module ist eine Art standardisierter Wissenschaftsträger, der bei einer Länge von rund 45 Zentimetern 15 bis 20 kg Inhalt umfasst und vielen unterschiedlichen Zwecken dienen kann. So z. B. für die Aufbewahrung von wissenschaftlichen Instrumenten (wie Seismographen), Ersatzteilen (wie Batterien), Hilfsmitteln (wie Roboterarmen) sowie Kommunikationstechnologien und vielem mehr.

Was sich auf den ersten Blick nicht sehr komplex anhört, ist auf den zweiten eine extrem anspruchsvolle Aufgabe, denn die Box muss den auf dem Mars herrschenden Bedingungen standhalten und dabei die eigentliche Funktion erfüllen können. Jede Box verfügt über einen standardisierten Docking-Port, der sowohl eine physische, stabile Verbindung zum Rover ist, aber auch so etwas wie seine Lebensader, indem er das externe System mit Energie, Daten und auch Flüssigkeiten versorgt. Schienen an der Seite der Box sorgen für eine zusätzliche Verbindung mit dem Rover und für einen sicheren Transport von Materialien auch über lange Strecken auf unwegsamem Gelände hinweg.

„Damit ist das Payload Module das Herzstück des Systems, und wir brauchten einen voll funktionsfähigen Prototypen, um alle nötigen Tests unter Belastung durchführen zu können”

DLR kann mit 3D Druck bei voller Funktionalität schneller herstellen

Falls die in Oberpfaffenhofen entwickelte Box tatsächlich mit auf die noch nicht terminierte Marsmission fliegen sollte, wird sie wahrscheinlich aus Aluminium bestehen. Für Test- und Demonstrationszwecke jedoch ist die im FDM-Verfahren mit der Fortus 900mc von Stratasys 3D-gedruckte Variante aus dem Standardmaterial ASA perfekt geeignet. „Für mich war klar, dass ein Prototyp aus Metall zu teuer und zu aufwändig in der Herstellung ist“, erläutert Dr. Führer. „Es war jedoch extrem wichtig, dass die Maßhaltigkeit stimmt, so dass die Box auf die Schienen passt und vor allem der Docking-Port funktioniert. Durch die Herstellung mit der FDM-Technologie von Stratasys hat das Material praktisch keinen Verzug. Die Entscheidung für ASA haben wir dabei ganz bewusst getroffen, da es vom Handling her optimal geeignet ist.“

Das Ergebnis gibt ihm Recht: Die Box konnte beim DLR mithilfe von 3D Druck nicht nur schneller, sondern auch wesentlich günstiger produziert werden, als es bei Metall der Fall gewesen wäre. Metall hätte man darüber hinaus nachbearbeiten müssen – schweißen oder verschrauben – ein zusätzlicher Aufwand, mit Mehrkosten verbunden. Die Maßhaltigkeit war bei den 3D-gedruckten Prototypen ohne Nachbearbeitung von Anfang an gegeben, und die Box stabil genug, um die geplanten Mengen transportieren zu können. „Bei der Projektplanung sahen wir von Anfang an die 3D-Drucktechnologie vor. Es hat sich gezeigt, dass diese Fertigungsform tatsächlich die günstigste, schnellste und eleganteste Lösung ist“, freut sich Dr. Führer. „Alle Beteiligten sind zufrieden mit diesem Ergebnis.“ Entscheidend war dabei, die richtige Technologie für das Projekt auszuwählen.

Weil funktionale Prototypen aus Kunststoff immer häufger genutzt werden, hat das Systemhaus Technik Süd vor rund anderthalb Jahren einen eigenen 3D-Drucker angeschafft, der laut Kaj Führer „sehr gut ausgelastet“ ist. Für das TransRoPorter-Projekt arbeiteten seine Kollegen und er jedoch eng mit Stratasys zusammen, da der Bauraum des vor Ort vorhandenen Fortus 400 FDM-Druckers für die Box nicht ausgereicht hat. Gefertigt wurde deshalb letztendlich auf einem Fortus 900mc.

Weitere Informationen zum 3D Drucker F900

‹ Vorheriger Artikel

Präzisere Bauteile mit dem MakerBot MethodNächster Artikel ›

Effizienzsteigerung bei Elkamet durch den Einsatz von 3D Druckern