Boom Supersonic hat die Vision mit einem Concorde-Nachfolger, der überschallschnellen Overture die Welt durch Überschallreisen zugänglicher zu machen und nutzt dabei das Potenzial des 3D-Druck. Das 2014 von Blake Scholl in Denver, Colorado gegründete Unternehmen will den für 55 Passagiere ausgelegten Passagierjet im Jahr 2029 auf den Markt bringen. Mit seiner Fluggeschwindigkeit von bis zu 2300 km/h soll die Overture das schnellste kommerzielle Verkehrsflugzeug der Welt werden.

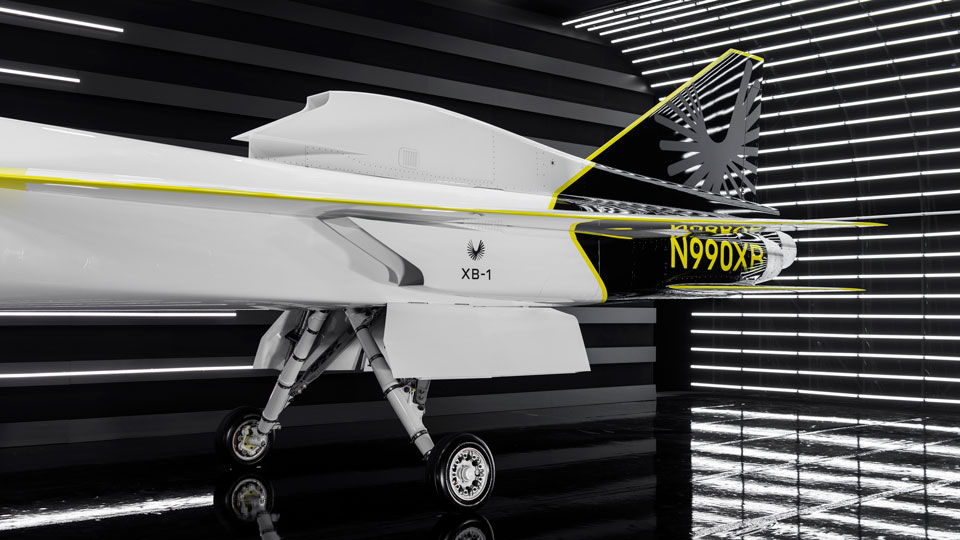

Boom Supersonic möchte neu definieren was Fliegen bedeutet. Derzeit entwickelt das US-amerikanische Start-Up Unternehmen die XB-1, ein Demonstrationsflugzeug in kleineren Maßstab zur Erprobung der Schlüsseltechnologien für sichere und effiziente Überschallflüge. Diese soll helfen die Technik und das Design der Overture zu erproben und zu verfeinern. Dabei unterstützt der 3D-Druck von Stratasys Boom Supersonic in der Entwicklung eines funktionalen Prüfstands.

Die Herausforderung für Boom Supersonic

Vor dem Erstflug der XB-1 sind kinematische Tests des Steuerungssystems für den horizontalen Heckantrieb erforderlich. Um diese durchzuführen, mussten die Ingenieure einen funktionalen Prüfstand entwickeln, um das System zu bewerten. Obwohl die für den Test verwendeten Teile keine Flug-Hardware sind, ermöglichen sie den Ingenieuren, die Leistung dieses komplexen Systems zu beurteilen.

Die Herstellung der Komponenten des Prüfstands auf die herkömmliche Weise würde eine individuelle Herstellung und Bearbeitung jedes einzelnen Teiles bedeuten. Diese Vorgehensweise birgt mehrere Nachteile:

- Lange Vorlaufzeit für die Herstellung (9 Wochen)

- Materialabfall bei der Bearbeitung

- Höhere Materialkosten

Additive Fertigung als Lösung

Anstelle der maschinellen Bearbeitung verwendete Boom die additive Fertigung, um die Teile aus ULTEM™ 9085 resin, einem hochfesten PEI-Thermoplast, herzustellen. Diese Lösung bot beispielsweise folgende Vorteile:

- Erheblich kürzere Vorlaufzeit

- Niedrigere Materialkosten

- Größere Designfreiheit

- Hochfestes, leistungsstarkes Material

Dank der additiven Fertigung (AM) konnte Boom die Teile für den Prüfstand schneller als üblich herstellen. Die typische Wartezeit bei der Bearbeitung sowie das Einrichten der Maschinen konnte damit vermieden werden. Die Materialkosten wurden erheblich gesenkt, da bei der additiven Fertigung nur die tatsächliche Menge des benötigten Materials verwendet wird. Denn diese steht im Gegensatz zu dem hohen Prozentsatz an Materialabfall, der bei der CNC-Bearbeitung anfällt. Die additive Fertigung beseitigt auch die mit der maschinellen Bearbeitung verbundenen Beschränkungen der Herstellbarkeit und gibt den Ingenieuren zudem die Freiheit, das optimale Teiledesign zu erreichen.

Große Einsparungen gegenüber der herkömmlichen Fertigung

Indem Boom Supersonic den 3D-Druck mit der FDM®-Technologie einsetzte, konnten die Prüfstandsteile in 36 Stunden hergestellt werden. Die herkömmliche Fertigung hätte dahingegen neun Wochen gedauert. Außerdem betrugen die Gesamtkosten nur 600 $ gegenüber 7.000 $ für die herkömmliche Bearbeitung, was einer Einsparung von 91 % entspricht.

Materialkostenersparnis

91%

Zeitersparnis

90%

Weitere interessante Artikel

- Air Force nutzt Origin One in der Produktion von Ersatzteilen

- 3D-Druck Prüfstand bringt für Boom Supersonic hohe Ersparnis

- Senior Aerospace bringt die additive Fertigung in die Luft

- Mission Mars – DLR nutzt 3D Druck Transporter bei der Forschung

- Airbus druckt über 1.000 Bauteile für den A350 per 3D Drucker

Sie möchten mehr erfahren?

Für weitere Informationen oder eine indivuelle Beratung sind wir gerne für Sie da!

‹ Vorheriger Artikel

ABS CF10 – was ist das eigentlich?Nächster Artikel ›

Gehäusedesign mit 3D-Druck